蓄热式催化氧化(RCO)设备可以处理工业生产和制造中所排放的有毒气体(HAPs)、挥发性有机气体(VOCs)和臭气。

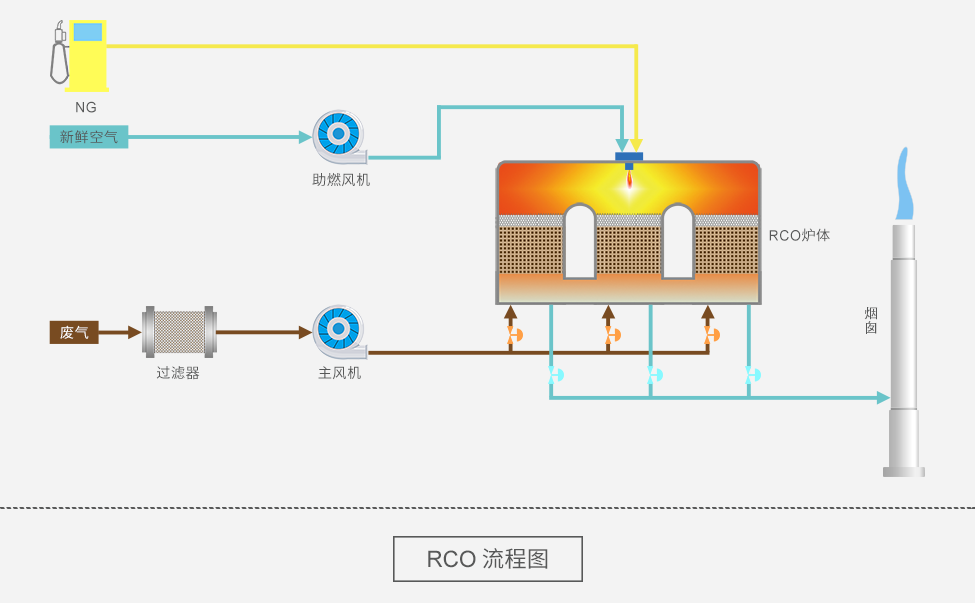

RCO工艺将废气的蓄热和之后的催化氧化过程进行了很好的结合和优化,整个工作过程可由PLC自动控制,也可切换为人工控制,净化效率高,能耗少。

● 蓄热陶瓷

蓄热陶瓷是蓄热式氧化工艺的关键核心部件,有方孔、六角孔、圆孔、三角孔等四种孔型,由莫来石、堇青石、堇青石-莫来石、刚玉-莫来石和高铝等材质制成,有利于实现低氧燃烧,传热迅速使炉温均匀的目的,可大大降低热损并减少NOx的生成。RTO/RCO利用蓄热陶瓷来储存有机废气分解时产生的热量,预热进气口有机废气,达到节能环保的效果。

● 铂—钯贵金属催化剂

有机废气处理工艺中,和蓄热式催化氧化(RCO)都需要在贵金属催化剂的参与下,将废气加热到220~250℃进行催化燃烧,使废气中的VOCs氧化分解成CO2和H2O。其中贵金属催化剂由负载在蜂窝陶瓷载体上的多孔金属氧化物和活性金属(如Pt,Pd和Au)组成。

● 预处理单元

● 蓄热式催化氧化(RCO)单元(包括陶瓷蓄热床、预热区和催化室)

预处理:

待处理的有机废气首先进行预处理(包括必要的除尘和温度调节等),而后进入主处理单元。

蓄热式催化氧化:

来自工艺的挥发性有机气体(VOCs)或有毒气体(HAPs)通过入口集风管进入焚烧炉,三通切换阀引导其进入经过预热的陶瓷蓄热体1进行热交换,经过一次提温后进入加热区,在加热区得到第二次预热提温,待温度达到催化反应的要求后进入催化室进行反应,生成CO2和H2O并释出热能,之后的洁净气体再经过陶瓷蓄热体2进行蓄热后由风机排出。当排风机进口检测到的气体温度达到设定值时,阀门切换,废气由陶瓷蓄热体2进入,洁净气体由陶瓷蓄热体1排出。如此循环往复。

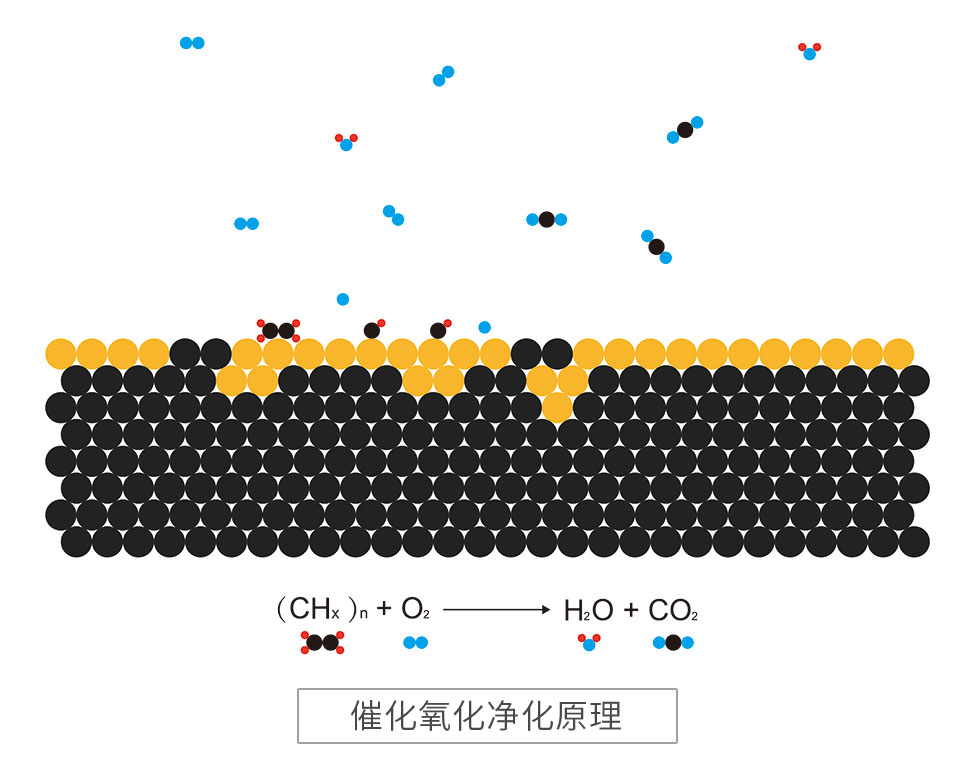

催化室中发生的反应是典型的气—固相反应,是活性氧参与的深度氧化反应。与直接氧化相比,表面涂覆浸渍铂—钯贵金属催化剂的催化体可以使反应物分子富集于其表面并降低其反应活化能,使得催化反应可以更快进行,从而提高废气净化效率。

在工程应用中,常将催化剂曾和蓄热层混合使用,或者用其替换一部分蓄热陶瓷,以减少能耗(用于预热废气的燃料能够减少50%~95%),降低投资和运行成本。

● 设备体积小,能适应大流量工况

● 工艺简单,压降小,能耗低,效率高

● 无须频繁更换催化剂,运维简单

● 投资成本低

适用废气种类:

有机废气进口浓度一般不低于500mg/m3的有机废气。

适用产污场景:

● 各种喷漆车间(汽车制造、船舶制造、自行车制造、飞机制造、金属喷漆等)的排气处理

● 各种印刷车间(凹版印刷、建筑装潢材料印刷和其他各种印刷)的排气处理

● 铝型材生产、镀膜加工工艺等的排气处理

● 各种电子产品制造过程中的排气处理

● 半导体集成电路、液晶显示屏(LCD)制造过程中的排气处理

● 锂离子电池制造(电极形成工序、电解液充填工序)过程中的排气处理

● 树脂、橡胶、轮胎等制品生产过程中的排气处理