对于大风量、低浓度的挥发性有机物(VOCs),采用直接氧化或回收的方法处理,不仅需要大量设备,而且运行能耗高、处理效果差,投资运行成本高。因此,选择先通过浓缩单元,使其转换成小风量、高浓度的废气,再进入后续氧化单元处理的方式,可以提高效费比。

分子筛转轮浓缩氧化工艺是新一代挥发性有机废气处理工艺,也是最为高效的一种处理工艺。大风量、低浓度的有机废气经分子筛转轮单元吸附—脱附后可以转换成小风量、高浓度的有机废气,之后进入热氧化单元进行处理,生成水和二氧化碳,最后排放到外界大气中。

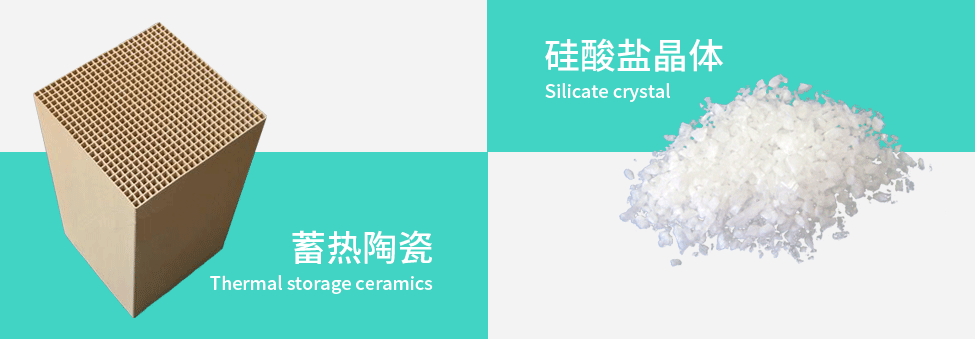

● 沸石分子筛

工业应用中的分子筛是人工合成的某种硅铝酸盐晶体的俗称,也叫人造沸石,具有多孔结构,具有良好的吸附性能,在废气处理工艺中,多运用在吸附浓缩环节。

● 蓄热陶瓷

陶瓷蓄热体是蓄热式氧化工艺的关键核心部件,有方孔、六角孔、圆孔、三角孔等四种孔型,由莫来石、堇青石、堇青石-莫来石、刚玉-莫来石和高铝等材质制成,有利于实现低氧燃烧,传热迅速使炉温均匀的目的,可大大降低热损并减少NOx的生成。RTO/RCO利用陶瓷蓄热体来储存有机废气分解时产生的热量,预热进气口有机废气,达到节能环保的效果。

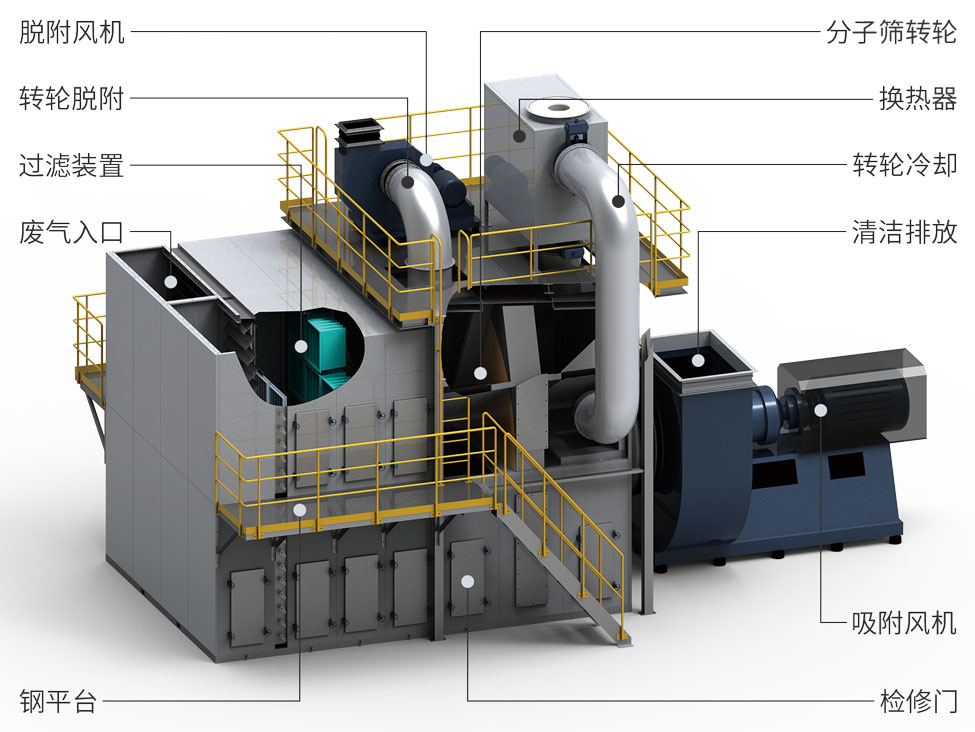

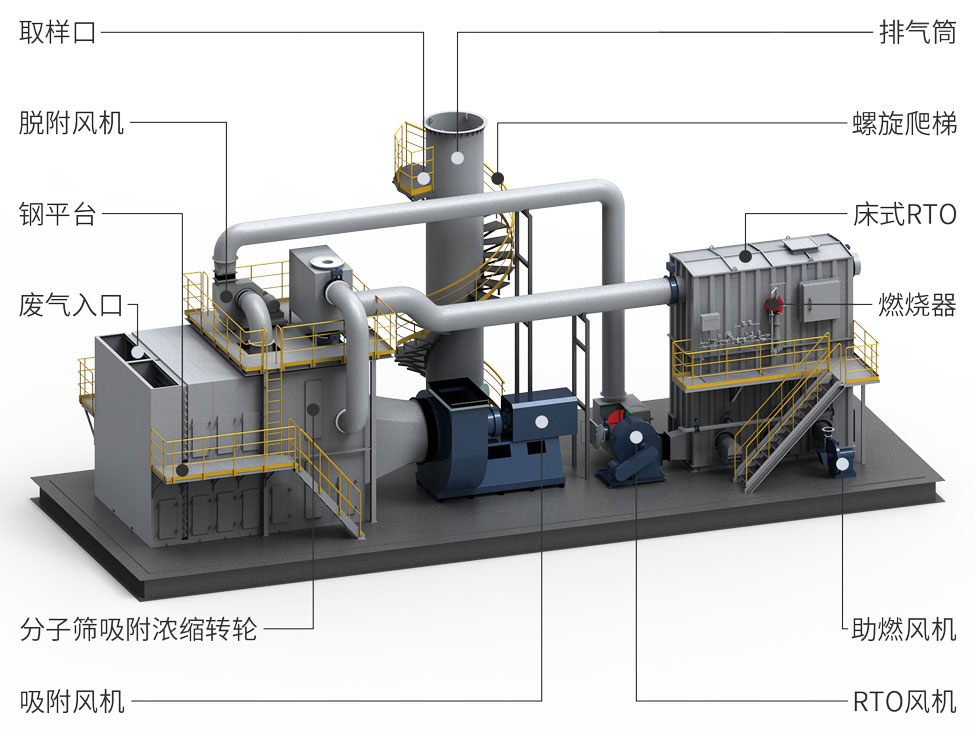

● 预处理单元

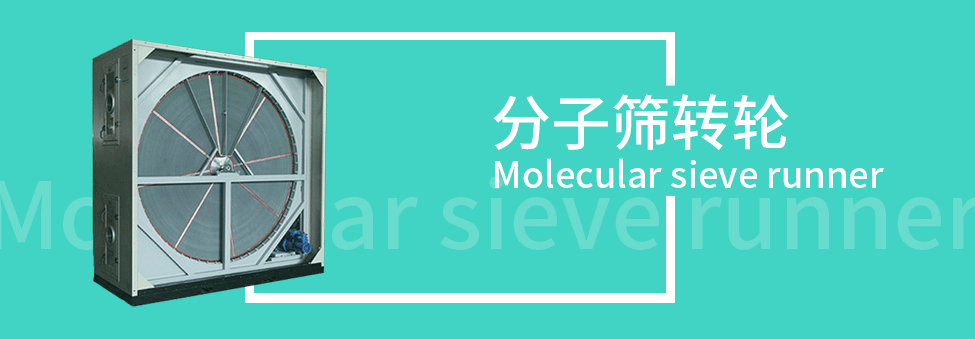

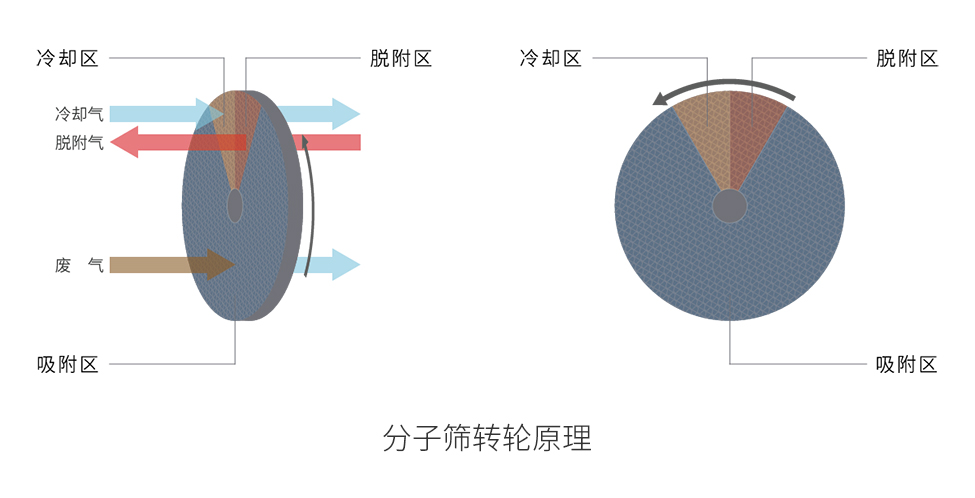

● 分子筛吸附浓缩转轮单元(分为吸附区、再生区和冷却区)

● 蓄热式热氧化(RTO)单元

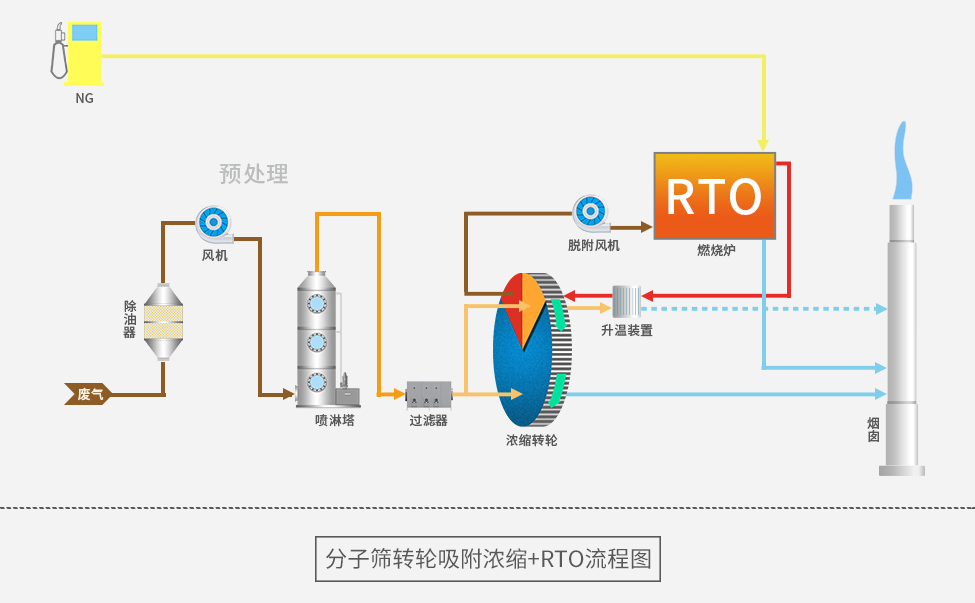

预处理:

废气在预处理单元中经过必要的除尘和温度调节工序后进入核心处理单元。

分子筛转轮吸附浓缩:

大风量、低浓度的有机废气在通过连续旋转的蜂窝状分子筛时,其中的VOCs成分被吸附在沸石中,此为吸附过程。经吸附后的气体得到净化,达到环评标准,可经排放管路直接外排到大气中。

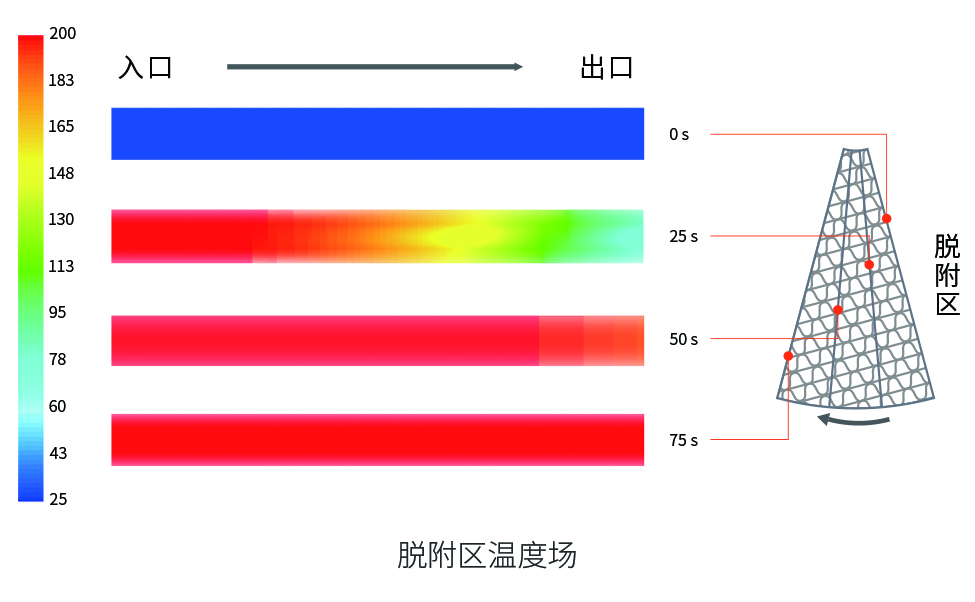

与此同时,在脱附窗口(再生区),用少量的热空气对已吸附VOCs的分子筛模块进行解析再生,得到高浓度的VOCs废气,此为脱附过程。脱附后的高浓度VOCs废气进入后续的蓄热式热氧化单元继续处理。

分子筛转轮在整个运行过程中,吸附区、再生区和冷却区,不断交替,可连续运行。

蓄热式热氧化:

蓄热式热氧化单元在进行废气处理前,先预热燃烧室和蓄热床,再接入废气源。在配套风机的作用下,高浓度VOCs废气与经过预热的一室蓄热陶瓷体进行热交换,经过一次提温后进入高温氧化室再进行二次提温,加热到760℃以上后,使废气中的VOCs氧化分解成对环境友好的水和二氧化碳。

氧化产生的高温气体流经二室陶瓷蓄热体,使蓄热体升温蓄热,并用来预热后续进入的VOCs废气。当排风机进口温度达到测温系统的设定值时,阀门自动切换,由二室陶瓷蓄热体进气,一室陶瓷蓄热体(2室RTO)或三室陶瓷蓄热体排出(3室RTO)。如此循环往复,从而达到节省燃料和利用废气余热的目的。

废气处理的整个过程由PLC自动控制,燃烧器的输出由废气浓度动态决定,可以应对频谱相对宽泛的工况。

● 废气吸附温度低,转轮浓缩比高

● RTO陶瓷蓄热体的热效率大于95%

● 废气净化率高达99%

● 可处理含硫和卤素等物质的有机废气

● 氧化温度760~800℃,可耐1300℃的高温

● 连续运行成本低

● 各种喷漆车间(车、船、飞机及金属制品等的生产制造)的排气处理

● 各种印刷车间(凹版印刷、建筑装潢材料印刷和其他各种印刷)的排气处理

● 铝型材生产、镀膜加工等的排气处理

● 各种电子制品制造过程中的排气处理

● 半导体集成电路、液晶显示屏(LCD)制造过程中的排气处理

● 锂离子电池制造(电极形成工序、电解液充填工序)过程中的排气处理

● 树脂、橡胶、轮胎等制品生产过程中的排气处理

● 汽车维修店、服装干洗店等分散源挥发性有机物的排气处理

● 含有氮、硫、氯等杂质的废气处理